영창인물(주) - 자동화·첨단화 지원사업

작성일자

2017-12-22 11:19조회수

193구분선택

지난 1974년 설립돼 Tungsten Carbide Tipped Saw를 국내 최초로 국산화 하는 등 지난 40년간 공업용 원형 톱날 전문 메이커로서 사업을 진행해 온 영창인물 주식회사.

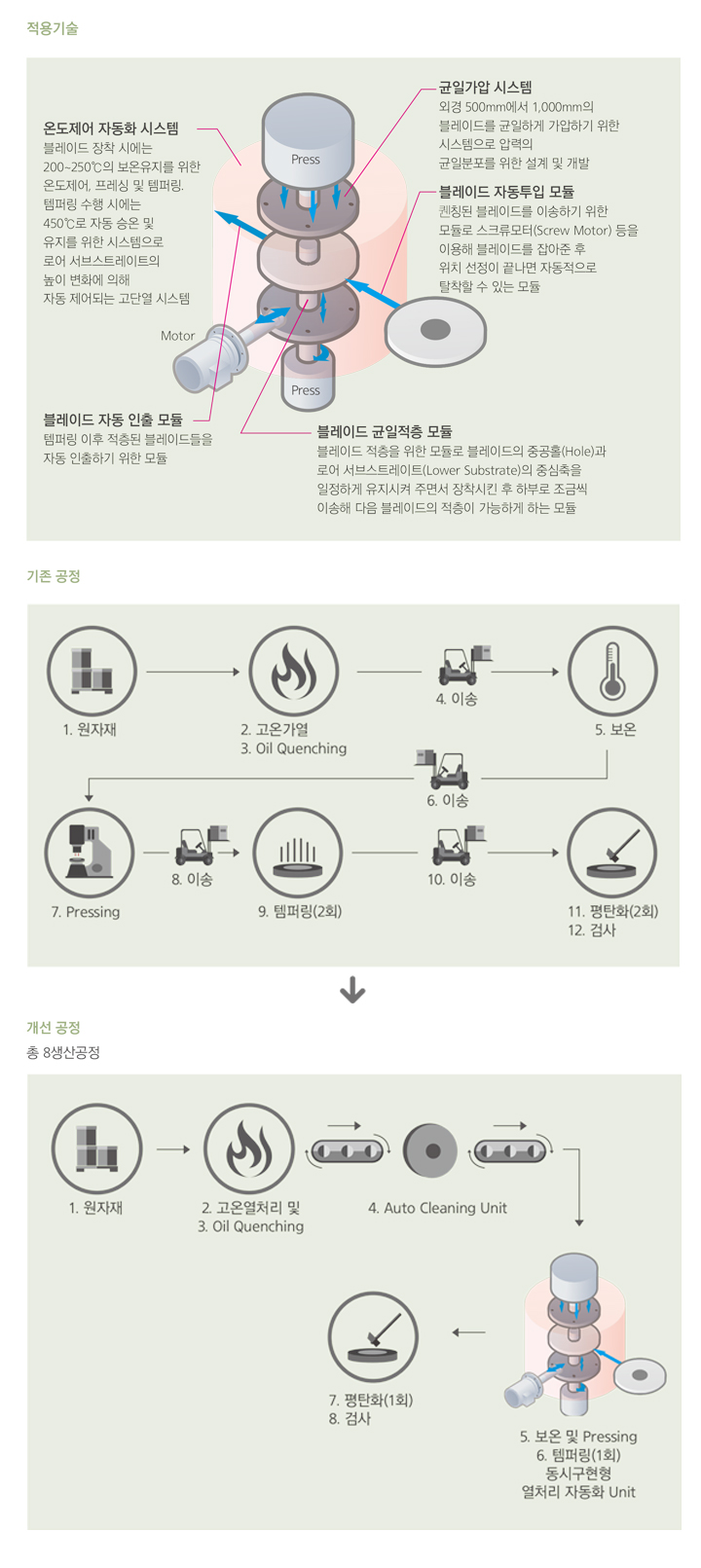

주력 생산품 중 강관파이프 절삭용 톱 제품군인 Friction Saw Blade, Hot Saw 제품의 기존 생산공정은 고온열처리-오일 칭(Oil Quenching)-보온 및 적층-프레싱(Pressing)-템퍼링(Tempering)-검사 -평탄화의 순서로 진행됐다. 기존 공정은 핵심공정에서 지게차를 활용한 이송단계가 많아 제품의 변형 가능성이 높으며, 열 손실 및 작업속도의 지연이 발생할 소지가 높을 뿐 아니라 공간활용의 비효율성 등의 문제점을 안고 있었다. 이로 인해 안전사고 발생 및 생산성 저하 가능성이 높아 이에 대한 보완이 요구됐다.

현 생산공정에서 열처리공정과 템퍼링을 통한 경도조정, 판재조밀도 및 인성향상과 평탄도는 제품의 품질에 직접적인 영향을 미치는 가장 중요한 요소이며, 이와 관련된 공정은 열처리공정, 보온 템퍼링, 가압프레싱체결 및 본템퍼링공정 등이다.

이에 따라 가장 중요한 공정들 중 보온과 프레싱 및 템퍼링공정을 단일 유닛에서 해결할 수 있는 <보온-가압-열처리 연속 자동화 시스템>이 구비된다면 효율적인 작업라인을 구축할 수 있을 뿐 아니라 생산성 및 품질향상을 도모할 수 있다는 판단하에 자동화 시스템 작업을 진행했다.

이를 위해 템퍼링로 안에 유압정반프레스 압축방식을 개발해 기존 템퍼링과 프레싱공정을 일체화해 진행할 수 있는 시스템을 구축했으며 열처리공정에서 템퍼링로까지 자동이송장치를 도입해 이동과 정상의 불필요한 손실을 방지할 수 있도록 했다.

기존 핵심공정을 4단계(오일퀜 칭-보온-프레싱-템퍼링)에서 2단계 연속공정으로 단축하고 자동이송 시스템을 도입함에 따라 품질향상, 생산성 증대, 작업공간 효율 극대화 및 산업재해 예방 등의 성과를 이뤄냈다. Friction Saw Blade의 핵심공정인 템퍼링공정을 자동화 및 첨단화해 향후 지속적인 제품 경쟁력 강화와 연구개발 인프라를 구축함으로써 시장확대와 기업성장을 위한 기반을 마련한 것이 핵심적인 성과라고 할 수 있다.

* 사업기간 : 2015. 06. 01 ~ 2015. 12. 31

* 파트너사 : 정은전열(주)

<출처 : 2015 뿌리기업 자동화·첨단화 지원사업 사례집>